UL Materials Testing and Certification (English)

UL Solutions bietet eine Reihe von Prüfverfahren zur Bestimmung diverser Materialeigenschaften, darunter physikalische Eigenschaften wie die Formbeständigkeit bei erhöhten Temperaturen, die Dichte oder der Wassergehalt sowie die Kratzfestigkeit verschiedener Oberflächen.

Kunststoffmaterialien nehmen in unterschiedlichem Maße Wasser auf, wodurch sich ihre physikalischen Eigenschaften ändern können. Um die Wasseraufnahme zu bestimmen, werden Proben für eine bestimmte Zeit in Wasser mit einer bestimmten Wassertemperatur eingetaucht. Die Anzahl und Geometrie der Prüfkörper hängt von der angewandten Prüfmethode ab.

Normen für die Wasserexposition

UL 746A, der Standard für Polymermaterialien – Kurzzeitprüfungen zur Bestimmung von Materialeigenschaften; ASTM D1042; ISO 2796

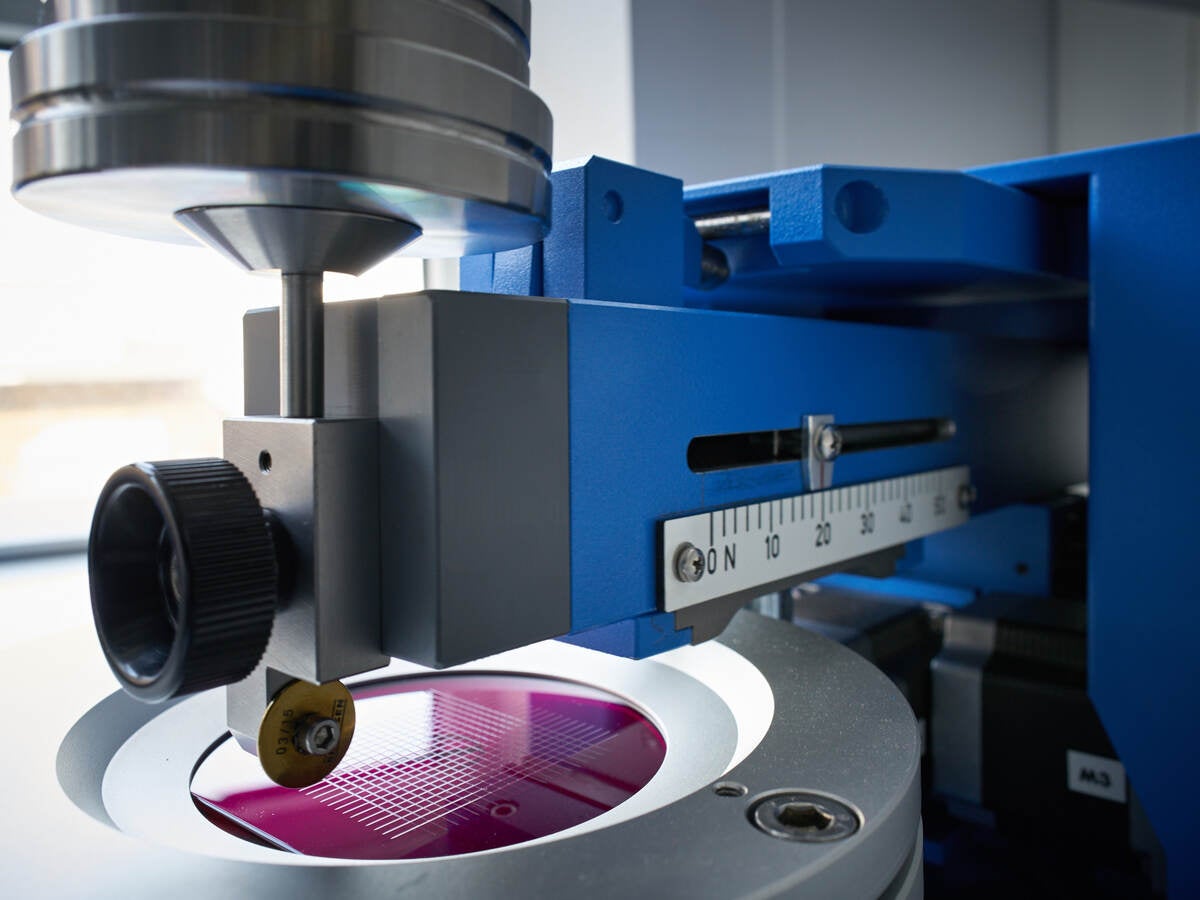

Dieses Prüfverfahren dient zur Ermittlung der Formbeständigkeit gegenüber einer Beanspruchung bei erhöhten Temperaturen.

In diesem Verfahren wird der Grad der Verformung in Relation zur Temperatur bei konstanter Belastung des Prüfkörpers untersucht.

Normen für die Kugeldruckprüfung

UL 746A, IEC 60695-10-2 oder vergleichbare Normen

Ergebnisse der Kugeldruckprüfung

Prüfkörper 127 mm x 12.7 mm x 3 mm

Temperaturbereich 23 °C–300 °C

Kugeldurchmesser 5 mm

Prüfdauer 60 min

Gewichtskraft 20 N

Temperatur, bei der die Kugel eine Vertiefung von maximal 2 mm Durchmesser erzeugt.

Das NanoFlash-Verfahren dient zur berührungslosen Bestimmung der Temperaturleitfähigkeit α (Alpha) von Werkstoffen.

Ausgehend von der spezifischen Wärmekapazität cp und der Dichte ρ (rho) eines Materials lässt sich die Wärmeleitfähigkeit λ (lambda) berechnen, die als Kennwert zum Wärmehaushalt technischer Bauteile herangezogen wird. Für anisotrope Materialien können richtungsabhängige, lokale Wärmeleitfähigkeits-Kennwerte mit einer Auflösung von 1 mm Durchmesser bestimmt werden.

Die verwendeten Prüfkörper müssen eine plane Oberfläche und eine Dicken von bis zu 3,2 mm besitzen.

Für Rasterungen ist eine Mindestfläche von 60 mm x 60 mm notwendig, für Einzelmessungen wird eine Mindestflächen von 8 mm x 8 mm benötigt.

Normen für das NanoFlash-Verfahren

ASTM E1461 (Aktiv)

EN ISO 22007-1:2017 (NanoFlash-Light)

oder vergleichbare Normen

Die Wahl des Verfahren zur Bestimmung der Dichte richtet sich nach der Werkstoffart sowie nach der Größe und Form des Prüfkörpers. Ein weiteres Kriterium ist die Genauigkeitsanforderung. Die Dichte errechnet sich aus dem ermittelten Volumen und der Masse der Probe und wird in g/cm³ angegeben.

Auftriebsverfahren

Dieses Verfahren wird bei festen Prüfkörpern oder Proben aus Formteilen verwendet. Der Prüfkörper wird in destilliertem Wasser oder einer anderen geeigneten Flüssigkeit eingetaucht und das Volumen über die resultierende Auftriebskraft ermittelt.

Genauigkeitsgrad: 3 Nachkommastellen

Schüttdichte

Zur Bestimmung der Schüttdichte von Granulat, pulverförmigen oder rieselfähigen Werkstoffen wird ein Messbecher mit festgelegtem Volumen in einer in der Norm beschriebenen Weise mit der Probe gefüllt und gewogen. Die Schüttdichte wird in g/cm³ angegeben. Die Schüttdichte dient unter anderem als Ausgangspunkt für die Berechnung des Füllvolumens bei der Verarbeitung von Spritzgießmassen.

Normen für die Dichtebestimmung

DIN EN ISO 1183-1

DIN EN ISO 60

DIN 53479

ASTM D792

oder vergleichbare Normen

Dieses Verfahren dient dazu, die in einer Probe enthaltene Wassermenge zu bestimmen.

Das in dem zu untersuchenden Kunststoff enthaltene Wasser wird durch Erhitzen einer Probe freigesetzt und mittels getrocknetem Stickstoff in eine Karl-Fischer-Reaktionslösung geleitet. Der Wassergehalt wird dann durch coulometrische Titration bestimmt und in Prozent angegeben.

Bestimmung des Wassergehalts

Der Wassergehalt in Kunststoffen hat beispielsweise bei der MVR-Messung einen deutlichen Einfluss auf das Messergebnis. Durch Restfeuchte tritt häufig ein Abbau des Polymerkette auf, was sich in einem höheren MVR-Wert ausdrückt. Aus diesem Grund muss der Kunde die Trocknungszeit und die Temperatur des betreffenden Produkts angeben, bevor UL Solutions mit der Prüfung beginnen kann.

Normen für die Bestimmung des Wassergehalts

DIN EN ISO 15512

oder vergleichbare Normen

Zur Bestimmung der Kratzfestigkeit von Werkstoffen wird ein Prüfverfahren verwendet, das eine abrasive Belastung an Oberflächen simuliert. Dabei werden kleine Partikel, wie zum Beispiel Sand, in einem Luftstrom beschleunigt und prallen auf die zu prüfende Oberfläche.

Andere vorhandene Standardprüfungen konnten bisher keine realitätsnahe Belastung simulieren, um beispielsweise den Fahrtwind eines Automobils mit Geschwindigkeiten bis zu 140 km/h abzubilden.

Die wesentlichen Prüfparameter für dieses Verfahrens wie Strömungsgeschwindigkeit, Prallwinkel, Partikelgröße und -masse können vom Kunden frei gewählt und ohne zusätzlichen Aufwand an die jeweilige Aufgabenstellung angepasst werden.

Da dieses patentierte Verfahren in erster Linie für Verschiebungsversuche eingesetzt wird, erfolgt die anschließende Beurteilung der Probekörper in Form von optischen Trübungs- bzw. Transmissionsmessungen.

UL Materials Testing and Certification (English)

Haben Sie Fragen, brauchen Sie Einzelheiten? Lassen Sie uns das Gespräch beginnen.